V obrábacom priemysle grinding stroje, ako kritické vybavenie pre presné obrábanie, vytvárajú počas prevádzky veľké množstvo znečisťujúcich látok, ako je kovový prach a zvyšky brúsenia kolies. Tento prach ovplyvňuje nielen presnosť obrábania a poškodzuje komponenty zariadení, ale predstavuje aj vážne zdravotné ohrozenie pre operátorov a môže spôsobiť bezpečnostné riziká, ako sú výbuchy prachu v dielni. Zberače prachu v baghouse pre brúsky , ako vysoko efektívne čistenie zariadenia navrhnuté špeciálne pre charakteristiky brúsneho prachu, sa stávajú nevyhnutnými environmentálnymi a bezpečnostnými zariadeniami v moderných workshopoch o obrábaní.

Vlastnosti prachu na brúsenie stroja a kompatibilita so zberateľmi prachu v baghouse

Drach z brúsenia stroja vytvára prach s zreteľnými vlastnosťami. Jeho veľkosť častíc je zvyčajne malá, väčšinou v rozsahu submikrónu. Kvôli vysokým teplotám spojeným s procesom mletia môže byť určitý prach lepkavý. Ďalej dlhodobá akumulácia kovového prachu (ako je železo, hliník a meď) nielen znižuje účinnosť rozptylu tepla zariadenia, ale môže tiež vytvárať iskry z trenia, čo potenciálne spôsobuje výbuchy prachu. Základným dôvodom zberateľov prachu v baghouse sú ideálna voľba pre brúsenie strojového prachu, ktorý spočíva v ich jedinečnom mechanizme filtrácie. Ako filtračné médium využívajú vysoko pevné a opotrebovacie vrecká. Keď vzduch naložený do vzduchu vstúpi do kolektora prachu, prach sa zachytí na povrchu vrecka, zatiaľ čo cez vrecko prechádza čistý vzduch a vystupuje. Na riešenie jemných častíc a potenciálnej lepivosti mletného stroja prachu sa špecializované vrecká filtra zvyčajne vyrábajú zo špecializovaných vláknových materiálov (ako je polyester a polypropylén) a ošetrené ant-statickými a antistickmi ošetreniami. Tieto účinne zachytávajú jemný prach a zároveň zabránia upchávaniu spôsobeným priľnavosťou prachu, čím sa zabezpečuje dlhodobá stabilná prevádzka zariadenia.

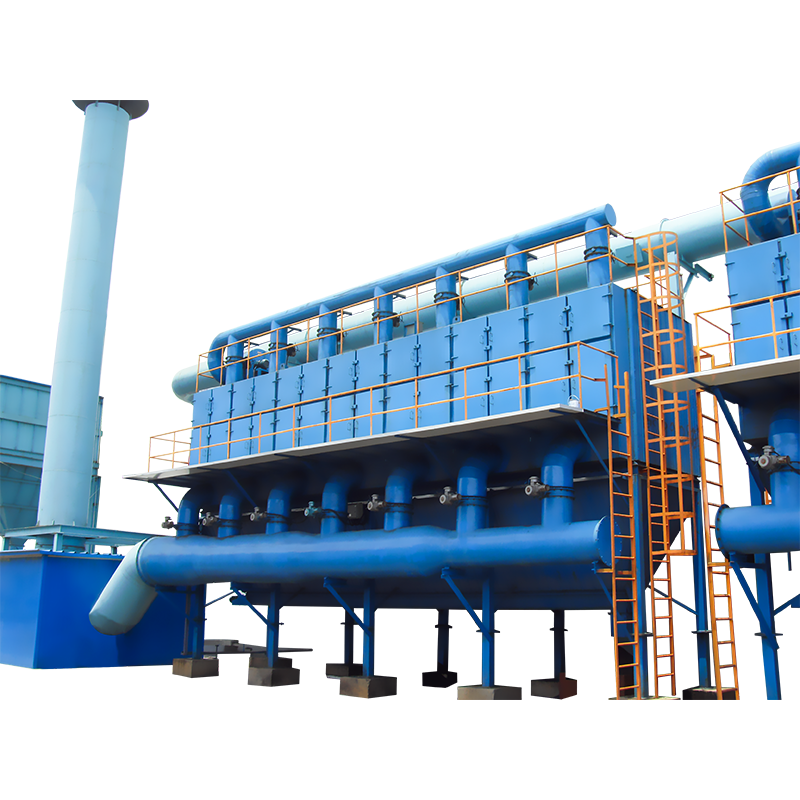

Štruktúra základnej a pracovný princíp zberateľa prachu v baghouse pre brúsenie stroja

Konštrukčný dizajn zberateľa prachu v baghouse pre brúsny stroj sa pozorne zhoduje s požiadavkami mletia a pozostáva predovšetkým z systému prívodu vzduchu, filtračnej komory, zariadenia na čistenie prachu, výfukového systému a popolcu. Systém prívodu vzduchu zvyčajne používa bočné alebo dowdraftové vstupy na rovnomerné rozdelenie prúdenia vzduchu naloženého na prachu cez vrecká na filtrovanie, čím sa zabráni preťaženiu akéhokoľvek konkrétneho vrecka. Filtračná komora je oblasť jadra, kde sú zavesené filtračné vrecká zabezpečené rámom a vytvárajú hustú filtračnú jednotku. Zariadenie na čistenie prachu je rozhodujúce pre udržiavanie nepretržitej a efektívnej prevádzky. Keď sa prach hromadí na povrchu filtra vrecka na určitú úroveň, čistiace zariadenie používa pulzné postreky a mechanické vibrácie na odstránenie prachu a uvoľní ho do násypky dole. Výfukový systém je zodpovedný za vypustenie vyčisteného vzduchu a zabezpečuje, aby kvalita ovzdušia dielne spĺňa normy.

Tento proces možno zhrnúť nasledovne: Dust Laden Air vstupuje do zberateľa prachu cez vstup vzduchu a rovnomerne je rozložený prostredníctvom zariadenia na distribúciu vzduchu. Častice prachu sú zachytené na povrchu filtračných vreckov a čistý vzduch prechádza cez filtračné vrecká do čistej vzduchovej komory pred prepustením cez výfukový otvor. Keď sa zvyšuje čas filtrácie, prachová vrstva na povrchu filtra vrecka zahusťuje, čím sa zvyšuje odpor zariadenia. V tomto bode sa zariadenie na čistenie prachu aktivuje, odstraňuje prach a zhromažďuje ho v násypke, čím obnovuje filtračnú kapacitu filtračného vrecka. Celý tento proces sa opakuje a dosahuje nepretržité čistenie prachu.

Kľúčové body pre výber a optimalizáciu zberateľov prachu v baghouse pre brúsky

Pri výbere zberateľa prachu v baghouse pre mletie je potrebné zvážiť viac faktorov, aby sa zabezpečilo vhodnosť a efektívnosť zariadenia. Po prvé, vyžaduje sa objem vzduchu. Skutočný generovaný objem prachu sa musí vypočítať na základe parametrov, ako je mlynový model, počet mlyncov, mletie materiálov a prevádzková intenzita. To určuje objem vzduchu zberateľa prachu potrebný na zabezpečenie primeraného zachytenia a čistenia prúdu vzduchu naloženého na prachu. Po druhé, materiál filtra vrecka musí byť vybraný na základe mletného materiálu (napr. Kov, nekovové) a charakteristiky prachu (napr. Teplota a korozuvita). Napríklad pri brúsení vysokoteplotných kovov by sa mali používať vrecká na filtračné vlákna s vysokou teplotou, rezistentné na vysoké teploty, zatiaľ čo prach obsahujúci korozívne komponenty vyžadujú chemické vrecká na chemické vlákna rezistentné na kyslé a zásady. Metóda čistenia je tiež rozhodujúca. Čistenie pulzného prúdu sa široko používa pri zberateľoch prachov v batožinovom batožine kvôli svojim výhodám, vrátane vynikajúceho čistiaceho výkonu, nízkej spotreby energie a minimálneho poškodenia vreckov na filtra. Na ďalšie zlepšenie výkonu zariadenia je možné vykonať niekoľko optimalizácií: po prvé, optimalizovať distribúciu prúdenia vzduchu. Správnym navrhnutím vstupu vzduchu a deflektorov sa dá vyhnúť skratu a lokalizovaných vírov, čím sa zabezpečí rovnomerné rozdelenie prachu vo filtračnej komore. Po druhé, implementujte inteligentný systém riadenia čistenia, ktorý automaticky upravuje čistiaci cyklus a intenzitu na základe zmien v odporu zariadenia, zabezpečuje efektívne čistenie a zároveň znižuje opotrebenie vrecka na filtra a rozširuje jeho životnosť. Po tretie, posilnite tesnenie zariadenia, aby ste zabránili úniku nefiltrovaného vzduchu naloženého na prachu. Nainštalujte anti-blokujúce zariadenie do násypky, aby ste zaistili hladký výtok na prach.

Zberače prachu v baghouse pre brúsky sú kritické vybavenie na kontrolu prachu pri mletných operáciách. Ich výkon priamo súvisí s bezpečnosťou dielne, kvalitou produktu a zdravím operátorov. Výber vhodného vybavenia, vykonávanie rutinnej údržby a monitorovanie priemyselných technologických trendov sú rozhodujúce pre zlepšenie ochrany životného prostredia a efektívnosť výroby pri operáciách obrábania.